落地數控銑鏜床主軸溫度補償

2024-04-11

曹陽

齊齊哈爾二機床(集團)有限責任公司

普通數控機床一般有X、Y、Z三個直線軸,在給機床各坐標軸命名時,一般都是先命名直線軸中的主軸(Z軸),因為主軸和機床關聯很大,是機床重要的組成部件,刀具的裝夾、工件的切削、動力與切削力的轉換都由主軸實現,可以說主軸是整個數控機床的心臟。主軸定位精度直接決定工件的加工質量和加工精度。

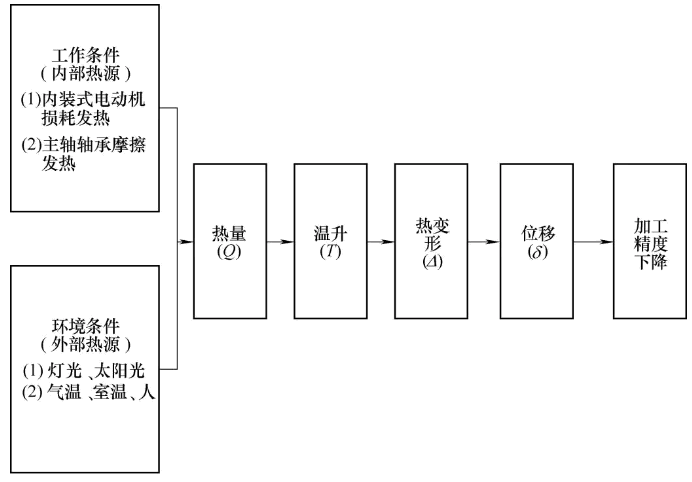

1 加工誤差的產生

在數控機床進行機械加工時,造成主軸熱變形的熱源分為外部熱源和內部熱源,無論是機床內部摩擦產生熱源,還是由于外部環境對數控機床的溫度產生影響,根據物理學可知,金屬在受熱后會發生膨脹。因為機床零件結構、材料的差異性使每個零件溫升、變形量(拉伸、扭曲等)都不相同,由于溫度的升高使數控機床的主軸產生一定位移,造成加工刀具和加工件之間錯位,即造成加工誤差,如圖1所示。

圖1 數控機床主軸產生熱誤差的條件

2 機床熱態分析方法

機床受溫度影響發生熱變形而產生的誤差為熱誤差。在各種類型的誤差中,熱誤差可占機床誤差的40%~70%,是影響機床加工精度的主要因素。而機床主軸的熱誤差直接反映在機床加工零件的質量上。目前,針對熱態特性,可以采用以下兩種方法對數控機床主軸進行熱態分析。

(1)有限元分析法:使用有限元法對滑枕進行熱變形分析,建立滑枕模型。對滑枕的外部熱源和內部熱源等參數進行計算,和滑枕有限元分析后的模型組建熱誤差模型,仿真分析出滑枕內部溫度分布情況,得到滑枕內部的熱變形誤差。

(2)測量法:該方法是在滑枕內部安裝溫度傳感器,直接測量數控機床主軸在工作時的溫度情況,使用激光位移傳感器對主軸的熱伸長情況進行測量,臨末對溫度和熱變形進行分析。

有限元分析法可深入分析滑枕內部熱源及周圍環境影響下的熱態特性,能對主軸的熱變形有簡單直觀的認識。但對機床的影響因素很多,不能把所有的因素全部參數化,所以通常造成數值仿真結果與實際存在一定程度的偏差,這樣影響熱誤差補償的精確度。

測量法則可直接測量機床的溫度和位移情況,但是由于傳感器無法布置到機床各個點,無法得到整個機床的溫度和熱變形數據,而且試驗時間較長。由于每臺機床的裝配精度、軸承與滑枕的間隙、軸承的發熱量以及外界溫度等都不可能完全一致,導致每臺機床在出廠前都需要進行測量,而且在廠家安裝后的環境和在裝配現場的環境也存在差異,導致在裝配現場的數據不能適用于用戶的使用環境,安裝后仍需重新進行熱誤差補償。有限元分析法和直接測量法在獲得數控機床熱態特性過程中都存在利與弊,但是這兩種方法相輔相成,具有較強的互補性,因此在生產過程中會結合這兩種方法使用。

3 落地數控銑鏜床主軸溫度補償

數控TK6920落地銑鏜床主軸的熱誤差主要是由于機床進行加工作業時,將會產生很多較復雜的溫度場,進而對數控機床整體部件產生影響,并且由于受熱原因產生形變。從TK6920落地銑鏜床主軸的溫度變化情況可以發現主軸受熱后的變形規律。

TK6920落地銑鏜床滑枕的內部結構相對比較簡單,發熱源主要為主軸的軸承,其他部件引起的發熱太小,可以忽略。主軸上的軸承采用進口的高精度組配軸承,價格昂貴,所以將溫度傳感器設置在主軸軸承上,這樣既檢測了主軸的溫度,同時也能起到監測軸承溫度的作用,一旦軸承出現溫度過高、超出安全溫度時,系統會自動報警,機床停止運行。

由于不同條件下補償模型也不同,誤差模型不具有通用性,補償的準確率低,同時結合該機床的特點,本文采用測量法進行補償。

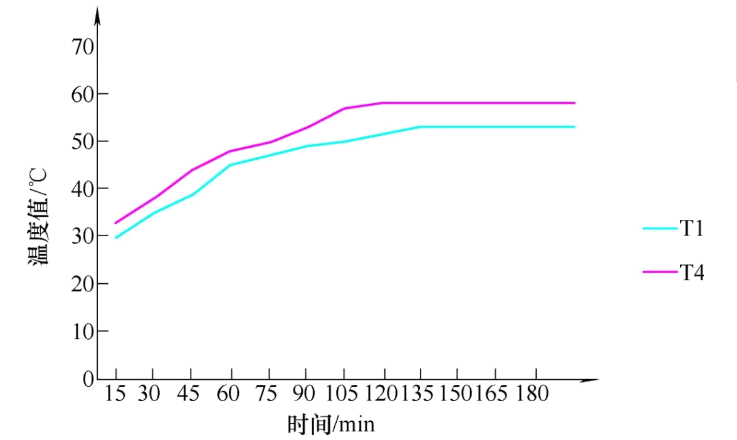

在銑軸前五個軸承上分別布置五個溫度傳感器T1、T2、T3、T4和T5。如圖2所示,溫度傳感器T1、T4主軸轉速在1 000r/min、環境溫度在20℃時運行180min,每15min記錄一次前軸承溫度值,由于溫度傳感器T1、T2和T3所對應的軸承尺寸、安裝位置、轉速、潤滑條件及工作環境都相同,并且產生的熱位移也基本相同,所以以傳感器T1數據代表主軸前軸承溫度值。T4、T5所對應的軸承尺寸、安裝位置、轉速、潤滑條件及工作環境都相同,并且產生的熱位移也基本相同,所以以傳感器T4數據代表主軸后軸承溫度值。主軸熱位移如圖3所示。

圖2 傳感器T1熱誤差變化

圖3 主軸熱位移

根據試驗數據,采用多元回歸二乘法建立熱誤差補償模型,即Z=5.09+10.18×ΔT1+2.13×ΔT4。

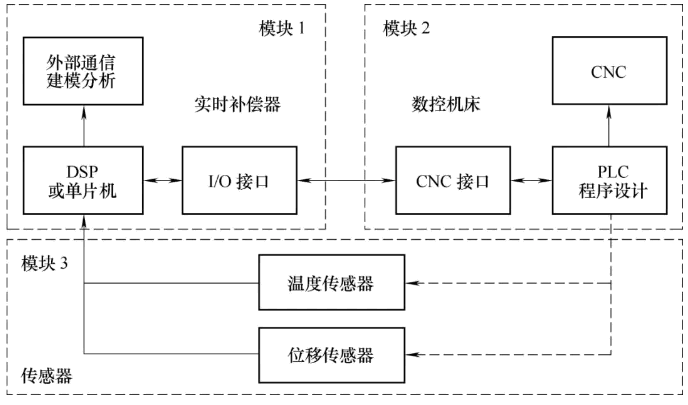

圖4所示為數控機床實時補償示意圖,補償控制器由CNC處理部分、CNC控制部分和傳感器部分組成。

圖4 數控機床實時補償示意圖

構建即時監控系統能夠有效對熱誤差進行補償作業。構建后能夠通過測量數據得到即時誤差補償值,其中還要滿足以下幾個關鍵要素:首先要利用溫度傳感器測量主軸和位移傳感器測得的數據,用多元回歸二乘法進行計算,計算出熱變形誤差補償方程。將計算得到的模擬數據轉換為數字數據。使用PLC計算出主軸需要的補償值并傳給數控系統,臨末通過數控系統實現補償。

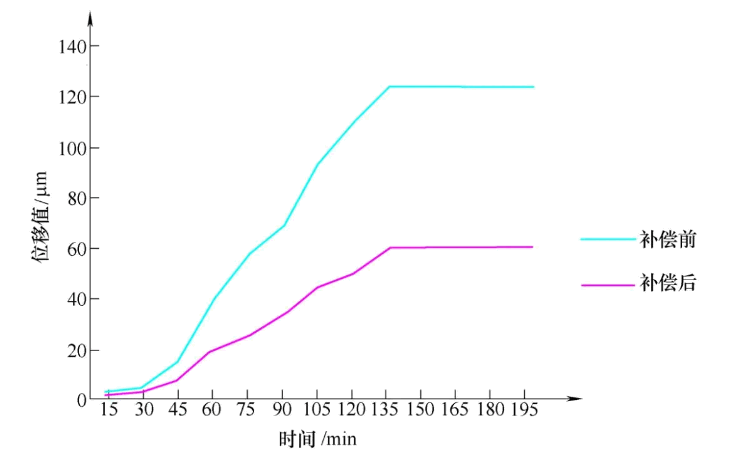

圖5 主軸熱誤差補償前、后對比

通過圖5可以發現,多元回歸二乘法可以很好地對主軸的熱誤差進行補償。但也有其局限性,主軸在不同的轉速下不能用同一數學模型表示,此模型只適合主軸轉速在1 000r/min時的熱誤差補償。機床運行180min后,主軸的位移值由124μm減小到67μm。

來源:《金屬加工(冷加工)》雜志